Configurações Avançadas de Mesa CNC - Leia o artigoElite

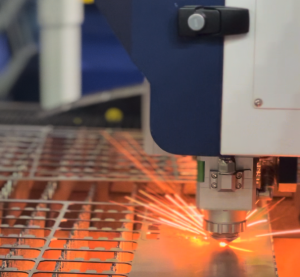

A implementação bem-sucedida das configurações avançadas de mesa CNC é fundamental para alcançar resultados superiores na usinagem de diferentes materiais.

Este artigo aborda as técnicas e parâmetros essenciais que permitem maximizar a eficiência operacional, prolongar a vida útil das ferramentas e garantir a qualidade dos produtos finais.

Fundamentos das configurações avançadas de mesa CNC

As configurações avançadas de mesa CNC envolvem o ajuste preciso de diferentes parâmetros que trabalham em conjunto para otimizar o processo de usinagem.

Os principais elementos incluem velocidade do spindle, taxa de avanço, profundidade de corte e sistemas de refrigeração.

A velocidade de corte determina a rapidez com que a ferramenta remove o material da peça, sendo expressa em metros por minuto.

Este parâmetro deve ser calculado considerando o diâmetro da ferramenta e a rotação do spindle, utilizando a fórmula V = π × d × n / 1000, onde V é a velocidade de corte, d é o diâmetro da ferramenta e n é a rotação em RPM.

Sistemas de fixação e mesa

A escolha do sistema de fixação adequado é determinante para o sucesso da operação.

As mesas de vácuo oferecem vantagens significativas para materiais maleáveis como MDF e ACM, proporcionando fixação uniforme sem deformação.

Funcionam criando pressão negativa que mantém a peça firmemente posicionada durante a usinagem.

Este sistema é especialmente recomendado para chapas regulares e materiais que permitem boa vedação com a superfície da mesa.

Já para materiais rígidos ou irregulares, sistemas de grampos mecânicos podem ser mais eficazes.

Configurações específicas por material

Madeira e MDF

Para madeira e MDF, as configurações avançadas de mesa CNC devem priorizar velocidades de avanço entre 1.500 a 3.000 mm/min, dependendo da espessura do material.

A profundidade de passagem recomendada é de 1,5 vezes o diâmetro da fresa, possibilitando cortes eficientes sem sobrecarregar a ferramenta.

Fresas helicoidais de corte reto são ideais para estes materiais, oferecendo acabamento limpo e remoção eficiente de cavacos.

A velocidade do spindle deve ser ajustada entre 18.000 a 24.000 RPM para fresas de pequeno diâmetro.

Metais – alumínio e aço

Nas máquinas CNC para alumínio requer configurações específicas devido às suas propriedades térmicas. A liga 6061-T6 é amplamente utilizada devido à sua excelente usinabilidade.

Para alumínio, recomenda-se velocidades de corte entre 200-400 m/min, com profundidade de passagem reduzida para evitar acúmulo de calor.

No caso do aço carbono, a profundidade de passagem deve ser limitada a 0,5mm por vez, com velocidades de avanço reduzidas para preservar a ferramenta e evitar superaquecimento.

O uso de refrigeração é essencial nestes materiais para prolongar a vida útil da ferramenta.

Plásticos e acrílico

Plásticos como o acrílico requerem cuidado especial por conta da tendência de fusão durante o corte.

Velocidades de avanço moderadas (1.000-2.000 mm/min) e profundidade de passagem controlada previnem o derretimento do material.

O ACM (Alumínio Composto), que combina características de metal e plástico, exige configurações intermediárias.

A fixação por vácuo é especialmente eficaz para estes materiais devido à sua flexibilidade.

Otimização de parâmetros de corte.

Velocidade do spindle e taxa de avanço

A otimização da velocidade do spindle deve considerar o material da ferramenta e da peça.

- Para ferramentas de metal duro em alumínio, velocidades entre 15.000-20.000 RPM são adequadas.

- A taxa de avanço deve ser balanceada com a velocidade do spindle para evitar vibrações e garantir acabamento de qualidade.

- O cálculo da RPM ideal utiliza a fórmula: RPM = (Velocidade de corte × 318) / Diâmetro da ferramenta, que permite determinar a rotação ótima baseada nas recomendações do fabricante da ferramenta.

Profundidade de corte

A profundidade de corte em mesa CNC afeta diretamente a qualidade do acabamento e a vida útil da ferramenta.

Para desbaste, profundidades maiores podem ser utilizadas, enquanto operações de acabamento requerem passes mais leves.

Uma boa prática é não exceder 60% do diâmetro da ferramenta em profundidade radial para fresamento, garantindo estabilidade da ferramenta e acabamento adequado.

Sistemas de refrigeração e lubrificação

Tipos de refrigerantes

Os sistemas de refrigeração CNC utilizam diferentes tipos de fluidos: sintéticos, semissintéticos, óleos solúveis e óleos puros.

Cada tipo oferece características específicas de resfriamento e lubrificação adequadas para diferentes materiais.

Para metais, refrigerantes por inundação proporcionam melhor remoção de calor e cavacos, enquanto em materiais como madeira, os sistemas de remoção de pó são mais eficazes que a refrigeração líquida.

Monitoramento e manutenção

O monitoramento contínuo dos sistemas de refrigeração é essencial para manter a eficiência operacional.

Sensores automatizados podem detectar níveis inadequados de refrigerante, prevenindo paradas não programadas.

A concentração adequada do refrigerante deve ser verificada regularmente para evitar problemas como formação de espuma e odores desagradáveis.

Melhores práticas e prevenção de erros

Configuração de zero e calibração

Um dos erros mais comuns é a configuração incorreta do zero da peça: o zero deve ser estabelecido consistentemente, preferencialmente no canto inferior esquerdo do material.

A verificação da perpendicularidade dos eixos é fundamental para garantir a precisão dimensional das peças.

Esta calibração deve ser realizada periodicamente como parte da manutenção preventiva.

Seleção de ferramentas

A escolha adequada da ferramenta é determinante para o sucesso da operação.

Fresas helicoidais de um corte são ideais para alumínio, enquanto fresas de corte reto são preferíveis para madeira.

Ferramentas com revestimento PVD oferecem maior vida útil em aplicações de metal, particularmente quando combinadas com refrigeração adequada.

Simulação e teste

Antes da execução, sempre simule o código G utilizando software CAM ou ferramentas como NC Viewer, pois esta prática identifica potenciais colisões e otimiza trajetórias da ferramenta.

Para códigos não familiares, execute primeiro uma simulação no ar para verificar se todos os movimentos estão corretos.

Monitoramento e manutenção preventiva

A manutenção regular é essencial para manter as configurações avançadas de mesa CNC funcionando adequadamente:

- Limpeza após cada uso.

- Verificação do desgaste das ferramentas.

- Manutenção dos sistemas de lubrificação.

O monitoramento do desgaste da ferramenta previne quebras que podem danificar a peça e a máquina.

Ferramentas gastas devem ser substituídas imediatamente para manter a qualidade do acabamento.

Conclusão

O domínio das configurações avançadas de mesa CNC requer compreensão profunda da interação entre materiais, ferramentas e parâmetros de corte.

A otimização correta destes elementos da máquina CNC resulta em maior produtividade, melhor qualidade dos produtos e redução de custos operacionais.

A implementação sistemática das técnicas apresentadas, combinada com monitoramento contínuo e manutenção preventiva, permite alcançar resultados consistentes e competitivos.

O investimento em conhecimento técnico e práticas adequadas de configuração representa um diferencial competitivo significativo na indústria atual, onde precisão e eficiência são requisitos indispensáveis para o sucesso comercial.

Descubra as melhores práticas e inovações que podem transformar sua produção industrial! Baixe agora o eBook exclusivo da Elite e otimize seus processos com precisão e eficiência.

Baixar o e-bookTudo o que você precisa saber para operar e manter suas máquinas com excelência. Acesse o manual completo da Elite e maximize o desempenho dos seus equipamentos!

Baixar o manual