A Nova Era da Metalurgia: Conectividade, Eficiência e InteligênciaElite

A indústria metalúrgica está experimentando uma transformação revolucionária impulsionada pela convergência de tecnologias digitais avançadas, automação inteligente e análise de dados em tempo real.

Esta nova era, marcada pela implementação dos conceitos da Indústria 4.0, está redefinindo os processos produtivos, otimizando operações e criando novos patamares de excelência no setor.

A digitalização não é mais uma opção, mas uma necessidade estratégica para empresas metalúrgicas que buscam manter-se competitivas em um mercado cada vez mais dinâmico e exigente.

A revolução digital na metalurgia brasileira

A Indústria 4.0 representa a quarta revolução industrial, caracterizada pela integração de tecnologias digitais avançadas nos processos produtivos.

No contexto da metalurgia, essa transformação envolve a implementação de Internet das Coisas (IoT), inteligência artificial (IA), big data, automação avançada e sistemas de conectividade de alta performance.

Essas tecnologias convergem para criar ambientes de fabricação inteligentes, onde sistemas cyber-físicos monitoram e otimizam processos em tempo real.

No Brasil, a indústria metalúrgica está rapidamente se adaptando a esta nova realidade.

Segundo projeções da International Market Analysis Research and Consulting (IMARC), entre 2023 e 2028, a taxa de crescimento anual da Indústria 4.0 no mercado brasileiro deve ser de 21%, superando a taxa global de 18,8% observada entre 2017 e 2022.

Este crescimento acelerado reflete o reconhecimento do setor sobre a importância estratégica da transformação digital.

Conectividade: A espinha dorsal da metalurgia moderna

A conectividade representa um pilar fundamental na nova era da metalurgia. A tecnologia 5G, em particular, está revolucionando a forma como máquinas, sistemas e pessoas se comunicam no ambiente industrial.

Com maior velocidade, estabilidade e capacidade de processamento de dados em tempo real, o 5G possibilita implementações avançadas de automação e monitoramento.

“É importantíssima a disponibilidade de uma conectividade eficiente no ambiente de um sistema operacional. A comunicação entre os pilares de sustentação de um sistema operacional, no qual coexistem um banco de dados, uma cadeia produtiva e usuários é indispensável, e sem ela não existe uma Indústria 4.0“, destaca uma análise do setor.

A implementação de redes privativas 5G já é realidade em grandes plantas metalúrgicas brasileiras.

A Gerdau, por exemplo, avançou com a implementação de redes 5G em sua planta de Ouro Branco (MG), um projeto desenvolvido pela Embratel para conectar pessoas, processos e equipamentos.

Um dos objetivos é ampliar a cobertura de conectividade para monitorar, através de dispositivos IoT, a movimentação de trens ao longo dos 90 km da linha férrea e aprimorar o sistema de monitoramento inteligente de gases na planta.

Automação inteligente: Redefinindo a produção metalúrgica

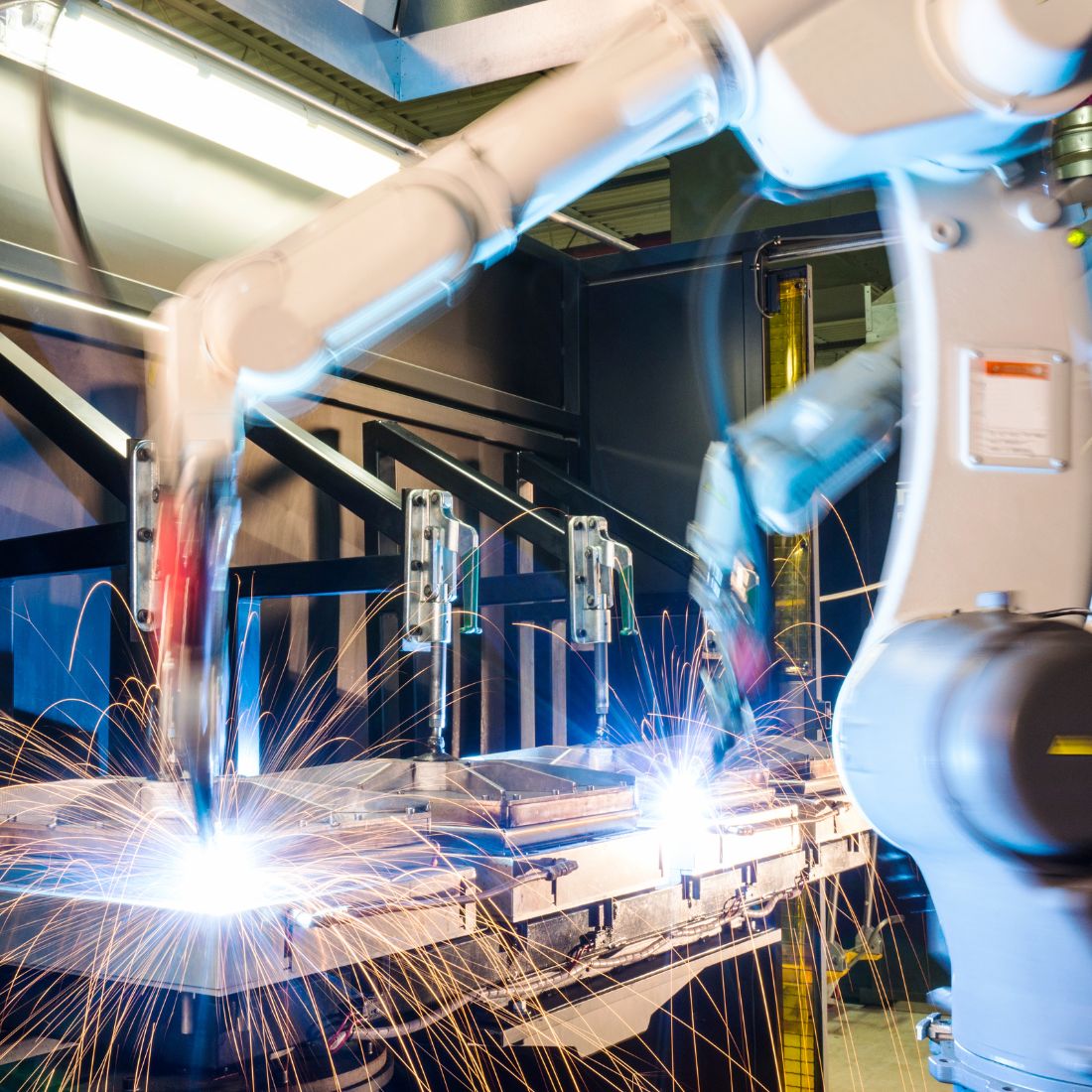

A automação representa outro elemento transformador na indústria metalúrgica.

Robôs avançados e sistemas automatizados estão substituindo processos manuais e repetitivos, aumentando a precisão e reduzindo erros significativamente.

Na produção metalúrgica, essa automação se traduz em cortes mais precisos, soldas mais consistentes e maior uniformidade nos produtos finais.

Além de melhorar a qualidade dos produtos, a automação também contribui para a segurança dos trabalhadores.

A automação reduz o risco de acidentes ao delegar tarefas perigosas, como o trabalho envolvido em metais pesados ou próximo a fornos, para máquinas. Este aspecto é particularmente relevante na indústria metalúrgica, onde existem diversos ambientes com riscos ocupacionais.

A robótica avançada também permite que as fábricas operem de maneira mais eficiente, com menor dependência da intervenção humana em tarefas repetitivas ou de alta precisão.

Empresas que implementaram sistemas automatizados reportam aumentos significativos em produtividade e reduções consideráveis nos custos operacionais.

Inteligência de dados: O cérebro das operações metalúrgicas

A capacidade de coletar, processar e analisar grandes volumes de dados representa um diferencial competitivo para a indústria metalúrgica moderna.

A inteligência artificial e as técnicas de análise avançada de dados permitem que as empresas identifiquem padrões, otimizem processos e tomem decisões baseadas em evidências concretas.

No setor de mineração e metalurgia, a IA tem contribuído para a exploração e extração de recursos de maneira mais sustentável e segura.

Na siderurgia, a IA tem sido utilizada para otimizar processos de produção, prever falhas em equipamentos e melhorar a qualidade dos produtos finais.

Estas aplicações têm gerado resultados impressionantes em termos de eficiência operacional e qualidade final dos produtos.

Um dos avanços mais significativos é a implementação de manutenção preditiva. A análise de dados coletados com a internet das coisas sobre o desempenho histórico dos equipamentos siderúrgicos, somada às capacidades de machine learning e inteligência artificial, permite antever problemas e prever falhas com antecedência.

Esta abordagem transforma radicalmente a gestão de ativos, permitindo manutenções programadas antes de falhas efetivas, maximizando o tempo de operação dos equipamentos.

Personalização e flexibilidade: Atendendo às novas demandas do mercado

A combinação de conectividade, automação e inteligência artificial está possibilitando um nível sem precedentes de personalização na produção metalúrgica.

A Indústria 4.0 permite uma maior flexibilidade na produção, favorecendo a customização de produtos em massa de acordo com as necessidades específicas dos clientes.

As novas tecnologias da Indústria 4.0 viabilizam a produção de lotes menores com alta variabilidade, assim, as metalúrgicas são capazes de atender demandas mais personalizadas que antes seriam economicamente inviáveis.

Esta capacidade representa uma vantagem competitiva significativa em um mercado onde a personalização é cada vez mais valorizada.

Desafios e perspectivas futuras

Apesar dos avanços impressionantes, a implementação das tecnologias da Indústria 4.0 na metalurgia ainda enfrenta desafios significativos.

Questões como a necessidade de investimentos substanciais, requalificação da força de trabalho e preocupações com cibersegurança precisam ser adequadamente endereçadas.

A integração de tecnologias emergentes, como gêmeos digitais, impressão 3D em metal e computação quântica, promete impulsionar ainda mais a transformação do setor.

Conclusão

A nova era da metalurgia, caracterizada por conectividade avançada, eficiência operacional e inteligência de dados, representa uma revolução no setor.

As empresas metalúrgicas que abraçarem esta transformação estarão melhor posicionadas para enfrentar os desafios futuros, incluindo pressões por maior sustentabilidade, eficiência energética e personalização de produtos.

No Brasil, o setor metalúrgico tem demonstrado capacidade de adaptação e inovação, com implementações bem-sucedidas de tecnologias avançadas em diversas plantas industriais.

Esta evolução não apenas fortalece a competitividade das empresas brasileiras no cenário mundial, como também contribui para o desenvolvimento econômico sustentável do país, criando novas oportunidades e redefinindo o futuro da indústria metalúrgica nacional.

Descubra as melhores práticas e inovações que podem transformar sua produção industrial! Baixe agora o eBook exclusivo da Elite e otimize seus processos com precisão e eficiência.

Baixar o e-bookTudo o que você precisa saber para operar e manter suas máquinas com excelência. Acesse o manual completo da Elite e maximize o desempenho dos seus equipamentos!

Baixar o manual