Corte CNC: Laser vs. Plasma - Um Guia de Decisão para produçãoElite

A escolha entre corte a laser e corte a plasma é uma decisão de alto impacto para quem lidera a produção e quer dar um salto de competitividade. Cada minuto na mesa de corte interfere no custo por peça, no retrabalho e no prazo de entrega.

Laser e plasma entregam precisão, velocidade e bom aproveitamento de chapa, mas há diferenças claras em qualidade final, espessura suportada, consumo energético, custo de operação e manutenção.

O contexto manda: tipo de material, mix de espessuras, volume diário, exigência de tolerância e acabamento.

Este guia compara os dois métodos de forma direta, com critérios práticos para apoiar a decisão do gestor.

A ideia é mostrar onde cada tecnologia se destaca, quando perde eficiência e como isso se traduz em produtividade no chão de fábrica.

Entendendo os fundamentos de cada tecnologia

O corte a laser e o corte a plasma são métodos de corte térmico amplamente utilizados na indústria metalúrgica, mas operam segundo princípios fundamentalmente diferentes.

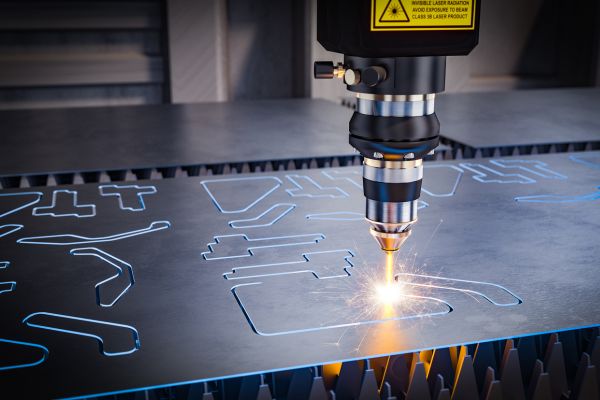

O corte a laser utiliza um feixe de laser de alta potência que aquece e vaporiza o material através de um processo controlado por CNC, resultando em cortes extremamente precisos e limpos.

Já o corte a plasma funciona gerando um arco elétrico que ioniza um gás comprimido, criando um jato de plasma em temperaturas que podem ultrapassar 30.000°C.

Comparativo de capacidades e limitações

Materiais e espessuras

- Ideal para materiais finos e com espessura menor.

- Com bom custo-benefício até 20 mm de espessura, podendo chegar a 100 mm em equipamentos de alta potência.

- Mais eficaz em materiais que exigem alta precisão dimensional, especialmente com furos.

- Capacidade de trabalhar com metais reflexivos como alumínio e inox com alta qualidade.

Corte a Plasma:

- Indicado especificamente para metais condutores como aço carbono, aço inoxidável e alumínio.

- Capaz de cortar espessuras de até 100 mm, dependendo da capacidade do sistema.

- Mais versátil em relação à variação de espessura do material.

- Ideal para aplicações em construção naval, fabricação de equipamentos pesados e estruturas metálicas robustas.

Precisão e qualidade de acabamento

A questão da precisão representa um dos principais diferenciais entre as duas tecnologias.

O corte a laser oferece precisão superior, com tolerâncias de até 0,05 mm, resultando em bordas extremamente limpas e lisas que  frequentemente dispensam processos de acabamento secundário.

frequentemente dispensam processos de acabamento secundário.

O corte a plasma, ainda que produza cortes de boa qualidade, apresenta um ângulo de corte entre 0,5 e 1,5 graus na seção transversal vertical, podendo deixar bordas mais ásperas e rebarbas em comparação com o laser.

Análise de desempenho operacional

A velocidade de corte depende diretamente da espessura da chapa. Quanto mais grossa, maior a queda de rendimento.

Em materiais finos, abaixo de 6 mm, o laser costuma levar vantagem. É comum ver máquinas operando perto de 100 ipm com estabilidade e boa qualidade de borda.

Em 30 mm/min, o cenário muda.

Considerações financeiras estratégicas

Investimento inicial e Custos Operacionais

O investimento inicial para máquinas de corte a laser é significativamente maior do que para sistemas de corte a plasma, mas com tendência de reparos a médio prazo.

Também é preciso considerar custos com compressor de alta pressão, sistema de exaustão adequado e infraestrutura elétrica específica.

O corte a plasma geralmente requer um investimento inicial menor e apresenta custos operacionais mais baixos.

A tecnologia é menos sensível às condições ambientais e requer menos treinamento especializado para operação.

Fatores de custo operacional a considerar:

- Consumo de energia elétrica

- Custo e durabilidade de consumíveis e peças de reposição

- Frequência e complexidade das manutenções preventivas

- Necessidade de gases auxiliares (oxigênio, nitrogênio, argônio)

- Custos com operações de acabamento e retrabalho

- Desperdício de material devido à precisão de corte

Retorno sobre Investimento (ROI)

O retorno sobre investimento é um fator chave na decisão entre laser e plasma.

Embora o investimento inicial no corte a laser seja mais elevado, diversos fatores contribuem para um ROI atrativo.

A redução ou eliminação de operações de acabamento secundário representa uma economia considerável de tempo e mão de obra.

A menor zona termicamente afetada reduz o desperdício de material, enquanto a alta precisão minimiza a necessidade de retrabalho.

No entanto, para materiais mais espessos, o plasma apresenta melhor custo-benefício devido à sua velocidade superior e menor investimento inicial.

Aplicações industriais

Corte a Laser – Aplicações Ideais:

- Indústria automotiva: componentes de chassis, pontes estruturais

- Setor aeroespacial: peças de alta precisão com tolerâncias rigorosas

- Indústria médica: máquinas, insumos

- Comunicação visual: displays comerciais, estruturas arquitetônicas

- Rodoviário: caminhões e chassi

Corte a Plasma – Aplicações Ideais:

- Construção naval: corte de chapas espessas para cascos e estruturas

- Fabricação de equipamentos pesados: escavadeiras, tratores, máquinas agrícolas

- Construção civil: vigas estruturais, colunas, elementos de grande porte

- Indústria de mineração: componentes resistentes ao desgaste para equipamentos

- Metalurgia artística: criação de obras complexas em metal

Critérios de decisão para gerentes de produção

A decisão entre laser e plasma pede uma leitura ampla do cenário, não só do preço da máquina. O que define o rumo é o que sai da sua linha hoje e o que precisa sair amanhã.

Coloque na mesa o portfólio de peças, tolerâncias exigidas, acabamento aceito pelo cliente e a proporção de chapas finas vs. espessas. Some a isso o volume mensal, a variabilidade de demanda e o nível de automação desejado.

Projete crescimento, margens e prazos. A tecnologia certa é a que entrega qualidade consistente no mix real, sustenta o ritmo de produção e mantém o custo por peça competitivo ao longo do tempo.

Matriz de decisão – Opte por corte a laser quando:

- A maioria dos materiais processados tem espessura inferior a 20 mm

- Há necessidade de alta precisão dimensional com tolerâncias apertadas

- O acabamento superficial é crítico para a aplicação final

- Os projetos envolvem geometrias complexas com múltiplos furos e detalhes finos

- A redução de operações de acabamento secundário é prioridade

- O orçamento permite investimento inicial mais elevado com foco em ROI de médio prazo

- Chapas novas sem ferrugem ou óleo para trabalho

Matriz de decisão – Opte por corte a plasma quando:

- O foco principal está em materiais com espessura acima de 6 mm

- A velocidade de corte em materiais espessos é prioritária

- Os requisitos de precisão são compatíveis com tolerâncias de ±0,5 mm

- O orçamento de investimento inicial é limitado

- A operação requer versatilidade para trabalhar com diferentes espessuras

- A simplicidade de operação e manutenção é importante

- O volume de produção justifica a maior velocidade em materiais espessos

Recomendações finais

Não é uma decisão de tudo ou nada. Em muitos parques fabris de médio e grande porte, laser e plasma trabalham lado a lado, cada um no seu melhor cenário.

Laser entrega o que o desenho pede em chapas finas e tolerâncias apertadas. Plasma rende quando a chapa é espessa e a meta é velocidade com bom custo por peça.

Para decidir, mapeie o portfólio atual e o projetado, registre espessuras, volumes, tolerâncias e prazos.

A atualização do corte abre espaço para competir melhor, elevar a qualidade e reduzir desperdício. Laser e plasma tendem a conviver como tecnologias complementares na manufatura moderna.

A chave é aplicar a ferramenta certa à peça certa, pois isso protege o investimento e prepara a operação para crescer com previsibilidade.

Busque na Elite os detalhes e aconselhamento técnico para compra correta.

Descubra as melhores práticas e inovações que podem transformar sua produção industrial! Baixe agora o eBook exclusivo da Elite e otimize seus processos com precisão e eficiência.

Baixar o e-bookTudo o que você precisa saber para operar e manter suas máquinas com excelência. Acesse o manual completo da Elite e maximize o desempenho dos seus equipamentos!

Baixar o manual