Como a Programação Offline Ajuda na Soldagem Robotizada - EliteElite

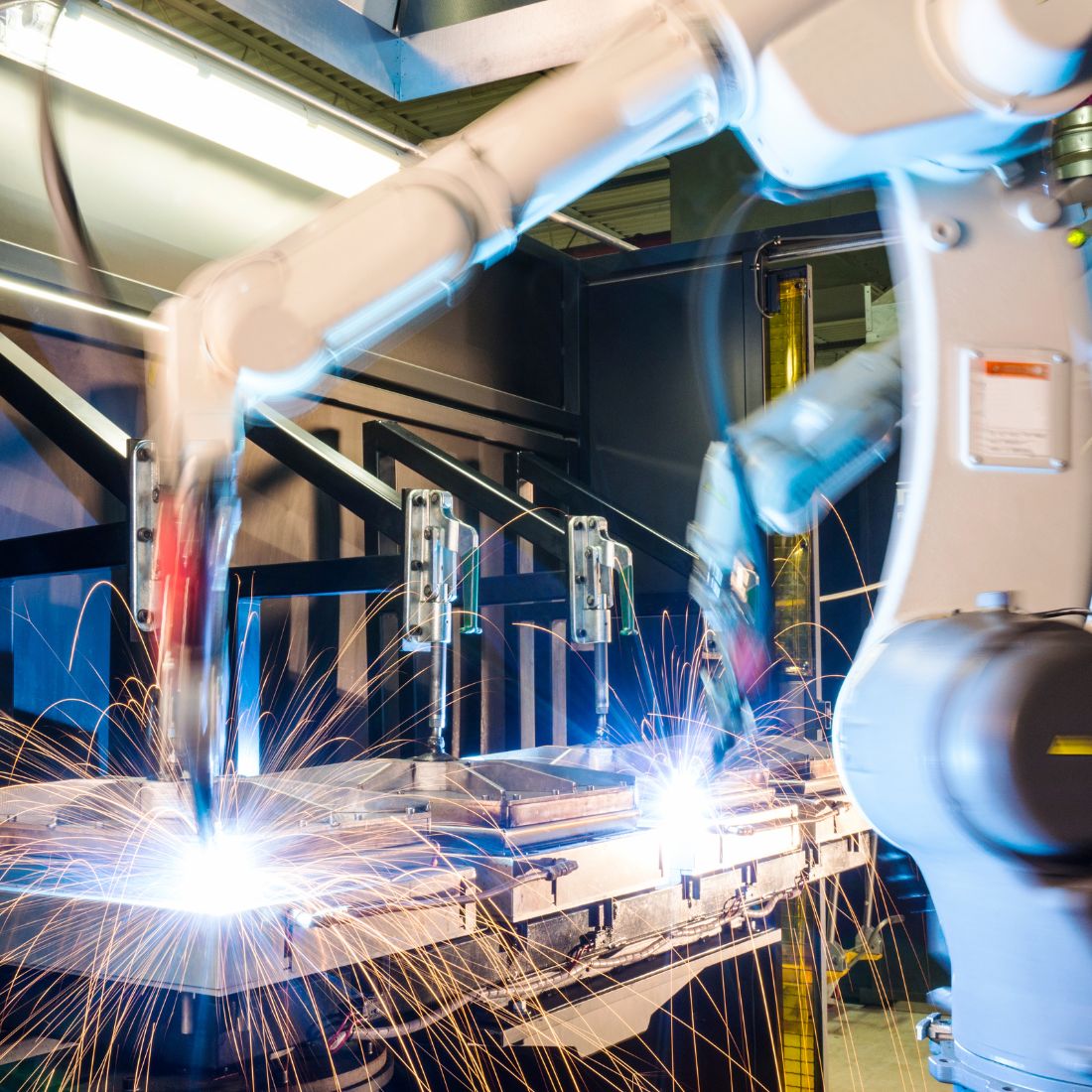

A programação offline mudou a forma de planejar, simular e otimizar robôs de solda.

Em vez de parar a linha para ensinar ponto a ponto, os programas nascem em um ambiente virtual, com validação de trajetórias, parâmetros de processo e verificação de colisões antes de qualquer ajuste no chão de fábrica.

O resultado aparece em menos horas de máquina parada, ciclos mais curtos e qualidade consistente.

Programação offline: conceito e valor para a soldagem

A programação offline (POL) utiliza modelos 3D da peça, garras, posicionadores, tochas e dispositivos para construir um cenário fiel da célula.

O engenheiro simula o alcance do robô de solda, calcula ângulos de ataque, avalia acessibilidade e gera o código para o controlador.

Essa lógica se aplica a MIG/MAG, TIG e solda por ponto, com bibliotecas de parâmetros que espelham a realidade da produção.

O ensino tradicional e suas limitações

Quando o robô é ensinado diretamente no equipamento, cada ajuste exige a parada da célula.

Isso eleva o tempo de setup, introduz variações entre turnos e expõe a operação a riscos de ergonomia e segurança.

Na POL, o “tempo de pensar” ocorre no escritório técnico, liberando a célula para produzir.

Como a POL funciona na prática

- Importação do CAD da peça e dos dispositivos.

- Definição de referências: base da célula, TCP da tocha e sistemas de coordenadas da peça.

- Planejamento das juntas e dos cordões, com estratégias de aproximação, ataque e saída.

- Simulação cinemática, checagem de singularidade, análise de colisão e otimização de postura.

- Geração do caminho, setpoints e parâmetros de soldagem.

- Pós-processamento para o controlador do robô.

- Validação no chão de fábrica com calibração e pequenas correções.

Benefícios tangíveis para a célula de solda

Menos paradas e setups mais curtos

A maior parte das decisões passa a ocorrer fora do turno produtivo.

Mudanças de produto, revisões de dispositivo ou novos cordões podem ser preparados antecipadamente, reduzindo horas improdutivas e acelerando trocas.

Qualidade estável

A simulação permite padronizar ângulo, stick-out, velocidade, preflow/postflow e sequenciamento térmico, controlando deformações  e reduzindo respingos.

e reduzindo respingos.

Segurança e ergonomia

Menos intervenções presenciais no robô significam menos exposição a respingos, calor e fumaça.

A célula permanece fechada e produzindo, enquanto a equipe de processos trabalha em ambiente de escritório.

Velocidade de introdução de novos produtos

Projetos pilotos, protótipos e pequenas séries entram em produção com maior previsibilidade. O caminho já chega validado, com risco menor de retrabalho.

Elementos essenciais do fluxo de trabalho

Calibração precisa: o elo entre virtual e real

- TCP: medição rigorosa do ponto da tocha.

- Base/peça: alinhamento entre o zero do CAD e a referência no dispositivo.

- Ferramentas e posicionadores: offsets, centros de rotação e limites.

- Verificação: peças-padrão e aferições periódicas garantem repetibilidade.

Sem calibração sólida, o melhor caminho simulado não se reproduz na célula. Vale investir em métodos como palpadores, laser ou rotinas dedicadas do fabricante.

Bibliotecas de processo e padrões

Crie catálogos de juntas e parâmetros por espessura, material e processo.

Padronize prefixos de programas, frames, ferramentas, rotinas de início/fim do cordão e sequências de limpeza da tocha, pois isso  simplifica a manutenção e reduz variações entre turnos.

simplifica a manutenção e reduz variações entre turnos.

Integração com o ecossistema de engenharia

A POL se fortalece quando conversa com PDM/PLM, roteiros e engenharia de manufatura.

Revisões de CAD, alterações de dispositivo e ECRs fluem para a simulação, preservando histórico e rastreabilidade.

Métricas que comprovam o impacto

- OEE da célula: a disponibilidade cresce quando o robô não precisa parar para ensino.

- Tempo de ciclo: trajetórias otimizadas e reduções de arcos aéreos encurtam operações.

- Tempo de setup e troca: preparação offline diminui janelas de parada.

- Retrabalho e sucata: padronização de parâmetros e sequências reduz variabilidade.

- Lead time de engenharia: novos produtos e revisões chegam prontos com menor número de tryouts.

Defina um baseline antes da adoção e monitore ganhos por três a seis meses. Relatórios visuais da simulação ajudam a discutir melhorias com qualidade e produção.

Passo a passo para implementar com segurança

- Mapeamento da célula

Levante modelos 3D da peça, garras, mesa, tocha, cabos, sensores, trocadores e zonas de segurança. Registre limites de eixos, velocidades e intertravamentos.

- Escolha do software de programação offline

Avalie pós-processadores para seu controlador, recursos de soldagem, bibliotecas, suporte técnico e facilidade de integração. O ideal é realizar uma prova de conceito com um produto real. - Criação de padrões

Defina convenções de nomes, templates de programa, estrutura de pastas, checklists de revisão e critérios de aceitação. - Treinamento prático

Capacite a equipe em simulação, processos de solda e boas práticas de robótica. Rotacione responsabilidades entre engenharia de processos e operação para construir senso de propriedade. - Piloto controlado

Escolha uma peça representativa, execute a simulação, valide na célula e meça resultados. Documente as lições aprendidas e replique para famílias de produtos.

Boas práticas para células de solda robotizadas

- Use zonas de segurança e limites de software no modelo e no robô real.

- Planeje cordões considerando dissipação térmica e sequência para minimizar falhas.

- Otimize aproximações e retrações para cortar tempos ociosos.

- Simule trocas de consumíveis e rotinas de limpeza para refletir a operação real.

- Versione os programas e mantenha trilhas de auditoria.

- Revise cada alteração de CAD ou dispositivo, garantindo consistência entre revisões.

Tendências que elevam a POL a outro patamar

- Gêmeo digital: o modelo virtual incorpora sensores e lógica de CLP, aproximando a simulação do comportamento real.

- Visão e monitoramento: câmeras e medição de arco realimentam a simulação com dados de cordão e tolerâncias.

- Otimização assistida por IA: busca automática de posturas e caminhos que equilibrem tempo, acessibilidade e qualidade.

- Integração com MES: programas liberados por ordem de produção, com rastreabilidade de lote e consumíveis.

Próximos passos para elevar a produtividade

Comece pelo piloto com uma peça de médio porte e geometrias variadas. Monte padrões de processo, valide calibração e crie indicadores claros. Com os primeiros ganhos comprovados, amplie para famílias de produtos e consolide uma biblioteca corporativa. Equipes que dominam a programação offline transformam a célula de solda em um ativo previsível, rápido e escalável.

Descubra as melhores práticas e inovações que podem transformar sua produção industrial! Baixe agora o eBook exclusivo da Elite e otimize seus processos com precisão e eficiência.

Baixar o e-bookTudo o que você precisa saber para operar e manter suas máquinas com excelência. Acesse o manual completo da Elite e maximize o desempenho dos seus equipamentos!

Baixar o manual